Kartuşların sızdırmadan doldurulmasına yönelik kapsamlı bir üretim kılavuzu.

Vaporizer kartuşları neden sızdırır? Bu, gerçek suçlunun ne olduğu konusunda herkesin birbirini suçlamasına neden olan bir sorudur. Yağ mı, terpen mi, standart altı donanım mı, dolum tekniği mi, yoksa sadece kartuşlarını sıcak bir arabada bırakan sıradan kullanıcılar mı? Bu konu, laboratuvar yöneticilerinin geri ödemeleri azaltabilmesi ve ürünleriyle ilgili müşteri memnuniyetini artırabilmesi için sızdıran kartuşların temel yönlerini analiz etmek üzere tasarlanmıştır. 2015 yılında düzenlenmiş ürünler alanına ilk yatırımımı yapmaya başladığımda tanıştığım ilk kişilerden biri bana bir kartuş verdi ve bu plastik ve metal parçasının sektördeki en büyük sorunlardan biri olduğu söylendi. Yarım on yıldan fazla bir süre sonra, ABD'deki en büyük vape şirketlerinden bazılarına ekstraksiyon, üretim ve dağıtıma yaptığım çok sayıda yatırımın ardından, vaporizer sızıntılarını etkileyen öğelerin bir listesini derledim.

Sızıntıların Nedenleri Nelerdir?

Vakum kilidi kaybı - cevap budur. Nedeni ne olursa olsun, vakum kilidinin açılmasına bir şey, biri veya bir olay neden olmuştur. Modern kartuşlar vakum kilidi prensibiyle tasarlanmıştır ve kartuş sızıntılarını önlemek için laboratuvar yöneticileri çoğu durumda sızıntıların oluşmasını önlemek için üretim süreci ve formülasyon değişikliğinin bir kombinasyonunu kullanabilirler. Kartuş başlangıçta buharlaştırıcıya sıvı çektiğinde, haznenin üstünde küçük bir vakum oluşur; bu vakum özütleri yağ haznesinde "tutarken", dış basınç özütleri içeride tutan özlere karşı iter. Sızıntılara (vakum kaybına) neden olan 3 ana alan şunlardır:Dolgu Tekniği Hataları– uzun kapak süreleri, hatalı kapaklama, eğik kapaklamaÖzüt Formülasyonu– Aşırı terpen ve seyreltici yükleri, canlı reçine karışımları, reçine gazı giderme,Kullanıcı Davranışı– Kartuşlarla uçmak, sıcak arabalar.

Üretim Hataları ve Sızıntılara Nasıl Neden Olur?

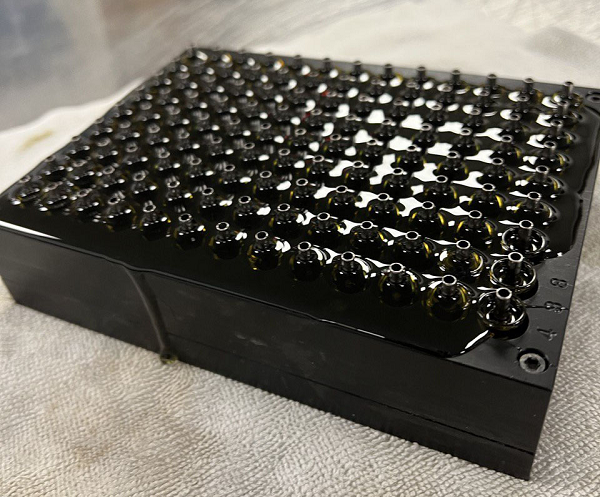

1. Yeterince hızlı kapatmama: Yavaş kapatma, vakum kilidi oluşmamasına veya zayıf bir vakum kilidi oluşmasına neden olur. Vakum kilidi oluşturmak için gereken süre, doldurulan özütün sıcaklığına (hem özütün hem de kartuşun sıcaklığına) ve viskozitesine bağlıdır. Genel kural, 30 saniye içinde kapatmaktır. Hızlı kapatma tekniği, kartuş kapatıldığında vakum kilidi oluşmasını sağlar. Kapak kartuşa takılana kadar özütler atmosfere maruz kalır, bu işlem sırasında özüt hazneye emilir ve kapatılmazsa tüm özütler kartuştan dışarı akar. Bu etki, kartuşları dolduran ancak kapaklamayan dolum makinelerinde belirgindir; ilk doldurulan kartuşlar, son birkaç kartuş doldurulurken sızdırmaya başlar.

Azaltma prosedürleri:

En basit prosedür, kapağı mümkün olan en kısa sürede kapatmaktır. Ancak, herhangi bir nedenle bunu yapamıyorsanız, aşağıdaki adımları izleyerek sorunu çözebilirsiniz.

●Viskoziteyi artırmak için daha güçlü özütler (%5-6 terpen içeren %90 etkili) kullanın. Bu, nihai formülün yoğunluğunu artıracak ve kapatma süresini uzatacaktır.

●45°C'ye kadar düşük dolum sıcaklıkları, kapatma süresini uzatacaktır. Bu, çoğu kartuşun 5 saniyede kapatılmasını gerektiren çok seyreltik çözeltiler için işe yaramayacaktır.

2. Arızalı kapaklama/kapatma tekniği: Kapaklama tekniği, çoğu laboratuvar yöneticisinin sızıntı oranlarını değerlendirirken gözden kaçırdığı bir şeydir. Eksik kapaklama genellikle şunlardan oluşur: 1) Kapağın açılı bir şekilde bastırılması veya 2) Kartuşun içini deforme ederek kartuşun düzgün bir şekilde kapanmasını engelleyen hatalı diş.

İşte açılı sıkıştırmaya bir örnek: kapak açılı olarak aşağı doğru zorlandığında. Kartuş dışarıdan hasarsız görünse de, orta direk hizalaması ve iç contalar hasar görmüş ve bu da kartuşların sızdırmazlık kapasitesini tehlikeye atmıştır. Ördek gagalı ve düzensiz kapaklı kartuşlar, yanlış kapaklanma olasılığı en yüksek olanlardır. Yanlış dişler, vidalandığında dişlerin birbirine oturmamasından kaynaklanır. Bu yanlış hizalama, contaların birbirine kilitlendiğinde eğrilmesine ve vakum kaybına neden olur.

Azaltma prosedürleri:

●Manuel işçilik hatları için: Büyük formatlı bir mil presi kullanımı - büyük formatlı mil presleri (1+ ton kuvvet) kullanımı daha kolaydır ve büyük bir kasnağa sahiptir. Genel algının aksine, daha yüksek yere basma kuvveti, montaj personelinin daha yumuşak bir hareket yapmasını sağlayarak daha az hatalı kapak oluşmasına neden olur.

●Her durumda kolayca kapatılabilen namlu ve mermi tasarımları gibi kapaklar seçin. Kolay kapatılabilen ağızlıklar, tüm süreçler ve personel için kapak takma işlemini kolaylaştırır.

Formülasyonları ve sızıntıları nasıl etkilediğini çıkarın

●İncelticilerin, kesme maddelerinin ve aşırı terpenlerin aşırı kullanımı: Ekstraktın saflığı ve nihai formülasyonlar, sızıntı oranı üzerinde büyük bir etkiye sahiptir. D9 ve D8 gibi yüksek viskoziteli ekstraktlar için buharlaştırıcılar bu tür malzemeler için tasarlanmıştır ve normal terpen yüklerinin üzerinde inceltici eklenmesi, çekirdeği ve emici selülozu olumsuz etkiler. PG veya MCT yağı gibi incelticiler, ekstrakte edilen matrisi zayıflatarak çekirdekte kabarcıkların oluşmasına ve ana yağ haznesine ulaşarak vakum contasını kırmasına neden olur.

●Canlı Reçine – Aşırı terpen tabakası kullanımı ve uygunsuz gaz giderme: Geçmişte birçok kişi canlı reçine sızıntılarından şikayetçi olmuştur. Asıl sorun (donanım ve doldurma tekniğinin doğru olduğunu varsayarak), kristalize canlı reçineden elde edilen terpen tabakasının aşırı kullanımıdır. Genellikle, canlı reçinenin nihai bir karışım oluşturmak için damıtıkla %50/%50 damıtık-canlı reçine oranında karıştırılması gerekir. Terpen tabakasının kendisi (son derece arzu edilen bir ürün) kartuşun içinde tutulacak kadar viskoz değildir. Formülasyon bilimcileri, daha kaliteli bir ürün yaratma arzusuyla genellikle terpen tabakasını aşırı kullanır ve bu da kartuşun vakum kilidini zayıflatan aşırı terpen oluşumuna neden olur. Diğer daha ciddi sorunlar arasında, buharlaştırıcı kullanımdan dolayı ısınmaya başladığında fazla kalıntı bütan salınması da vardır. Fazla bütanın bir laboratuvar tesisinde ekstraksiyon sırasında uzaklaştırılması gerekir.

●Rosin – Uygunsuz hafif aromatik gaz giderme: Canlı reçineye benzer şekilde, reçinenin damıtıkla formüle edilmeden önce gazının alınması ve kristalleştirilmesi gerekir. Reçineyle ilgili sorun, mevcut hafif aromatik maddelerdir; bu hafif aromatik maddeler (bazıları tamamen aromasız) buharlaşarak kartuş aktivasyonu sırasında basınç oluşturarak kartuşun vakum kilidini kırmasına ve sızıntı yapmasına neden olur. Kararlı reçinenin buharlaştırıcı kartuşlarında kullanılabilmesini sağlamak için uygun gaz giderme işlemi kritik öneme sahiptir.

Azaltma prosedürleri:

Seyrelticiler, kesme maddeleri ve fazla terpenler:

●Viskoziteyi korumak için %90 veya daha yüksek oranda yüksek kaliteli distilat kullanın.

● Seyrelticilerin düşük tutulması için tüm aromalarda toplam %5-8 terpen ilavesi.

Canlı Reçine:

●%50/%50 –%60/%40 Damıtılmış sıvı/canlı reçine oranı (terp katman karışımı). Herhangi bir terp yüzdesi, daha yüksek terplerde sızıntı riski oluşturur; %40'ın altındaki terplerde ise aroma seyrelmesi riski vardır.

●45°C'de vakuma yakın bir ortamda uygun kalıntı bütan buharlaşmasını sağlayın.

Reçineler:

●Hafif aromatik terpenleri 45°C'de uygun şekilde gazdan arındırın - bu hafif aromatikler (çoğunlukla tatsız olsa da) istenirse soğuk olarak yakalanabilir ve dabble ürünleri için geri toplanabilir.

Kullanıcı Davranışı ve bunun sızıntıları nasıl etkilediği ve buna nasıl karşı konulacağı

Bir şeyi sıcak bir alanda bıraktığınızda, fiziksel reaksiyonların meydana gelme olasılığı çok yüksektir. Kullanıcılar kartuşlarla her uçuşta, uçağın düşük basıncı vakum kilidini zayıflatır. İster basınç değişikliği basit olsun, ister terpenleri denatüre ederek gaz salınımına neden olan kimyasal reaksiyonlar kadar karmaşık olsun, kullanıcılar kartuşlara çok fazla yük bindirir. Formülatörler, kullanıcıların ürünlerini maruz bıraktığı olayların bir kısmını telafi edebilir, ancak hepsini değil.

Sıcak bir arabadaki kartuşlar:

Ortalama 120F veya 45C civarındaki sıcaklık vakum kilitlerinin bozulmasına neden oluyor.

Azaltma teknikleri:

Standart damıtık kartuşları: Formülasyonlar – %5-6 terpen yüküyle kullanılan %90 saflıkta bir damıtık bu koşulda en dayanıklı olanlardır Canlı Reçine: Kullanıcıların bu olaydan sonra hala canlı reçine kartuşu kullanmak isteyeceğini varsayarsak (canlı reçine 45°C'de 3 saat sonra denatüre olur) %60 damıtık %40 canlı reçine kartuşu sızıntılara karşı daha dirençli olacaktır. Sıcaklık canlı reçine için yaklaşık 45°C artarsa, kartuşlardaki terpen gaz çıkışı nedeniyle sızıntı olasılığı yüksektir Kolofon: Kullanıcıların bu olaydan sonra hala canlı Kolofon kartuşu kullanmak isteyeceğini varsayarsak (Kolofonlar doğal bitki mumları nedeniyle daha da hassastır ve 45°C'de 3 saat sonra denatüre olur) %60 damıtık %40 kolofon kartuşu sızıntılara karşı daha dirençli olacaktır. Canlı reçinede sıcaklık 45C civarına çıkarsa kartuşlardaki terpen gazlanması nedeniyle sızıntı ihtimali yüksektir.

Uçak yolculukları:

Azalan atmosfer basıncı kartuştaki vakum kilidinin bozulmasına neden olur.

Azaltma stratejisi 1:

Basınca dayanıklı ambalaj - Bu tamamen kapalı ambalaj, basınç değişiminin kartuşu etkilemesini önler. Dürüst olmak gerekirse, ister hava yolculuğu ister dağlara tırmanan dağıtım kamyonları olsun, bu, taşıma için en iyi çözümlerden biridir.

Azaltma Stratejisi 2:

Standart damıtık kartuşlar: %5-6 terpen yüküyle kullanılan %90 saflıkta damıtık formülasyonlar bu koşullarda en dayanıklı olanlardır. Canlı Reçine: %60 damıtık %40 canlı reçine kartuşu kullanmak, basınç kaynaklı sızıntılara karşı daha dirençli olacaktır. Kolofon: %60 damıtık %40 kolofon kartuşu, basınç kaynaklı sızıntılara karşı daha dirençli olacaktır.

Gönderi zamanı: 22 Haz 2022